het gaat om de definitie !

EPDM - CIRCULAIR BOUWPRODUCT

Het onderwerp Circulariteit draait om de definitie van dat begrip. Omdat deze -nog steeds- niet eenduidige vastgesteld is, volgen wij de route van de Federatie Nederlandse Rubber– en Kunststofindustrie NRK.

Bij definities van het begrip “Circulariteit” wordt vaak de theorie uit de Ladder van Lansink gevolgd. ¹

De mate van impact binnen dit 10 R model wordt aan beide uitersten bepaald door “Refuse” (het niet bouwen) en “Recover” (energie terugwinning). Voor de verwerking van EPDM zijn meerdere mogelijkheden voorhanden.

Logo van Federatie Nederlandse Rubber– en Kunststofindustrie

REDUCE - De-vulkanisatie

De hoogste vorm in onze bebouwde omgeving is het gebruik van minder grondstoffen (Reduce).

Deze vorm is voor EPDM tevens de hoogst haalbare vorm en wordt gerealiseerd door “grondstoffen uit de markt” terug te halen. Een aantal leden van de VESP is gericht bezig met de-vulkaniseren van gereed EPDM product tot halffabricaat grondstof.

Een EPDM is een samengesteld product van meerdere grondstoffen met het hoofdbestandsdeel EPDM. Na het mengen van deze grondstoffen ontstaat er een plastisch mengsel welke via een extrusie techniek tot een foliebaan wordt geproduceerd. Vervolgens worden deze baanrollen gevulkaniseerd, na dat proces spreken we over een elastomeer EPDM dakbaan.

Vulkaniseren zorgt voor een wijziging in de molecuulstructuur, waardoor een plastomeer, een elastomeer wordt. Een normale techniek die we ook kennen vanuit bijv. de bandenindustrie.

Dit proces van terugdraaien, de-vulkanisatie, is de ultieme vorm van Circulariteit. Hiermee wordt van een bestaande (gebruikte) EPDM folie, wederom een plastomeer gemaakt. Welke als halffabricaat in het eerder genoemde mengsel kan worden opgenomen.

Het gevolg van deze Reduce, is dat er dus minder grondstoffen verwerkt hoeven te worden in de productie van een nieuwe elastomeer foliebaan.

REDUSE - Pyrolyseproces EPDM

Het onafhankelijk raadgevend ingenieurs- en adviesbureau Ingenia heeft in opdracht van de VESP de verwerking van reststromen van EPDM dakbedekking onderzocht. In Nederland gaat dit jaarlijks om ca. 100 à 200 ton per jaar.

Om restmateriaal van EPDM dakbedekking tot grondstof te verwerken is er naast de Devulkanisatie methode een tweede -scheikundige- techniek: Pyrolyse.

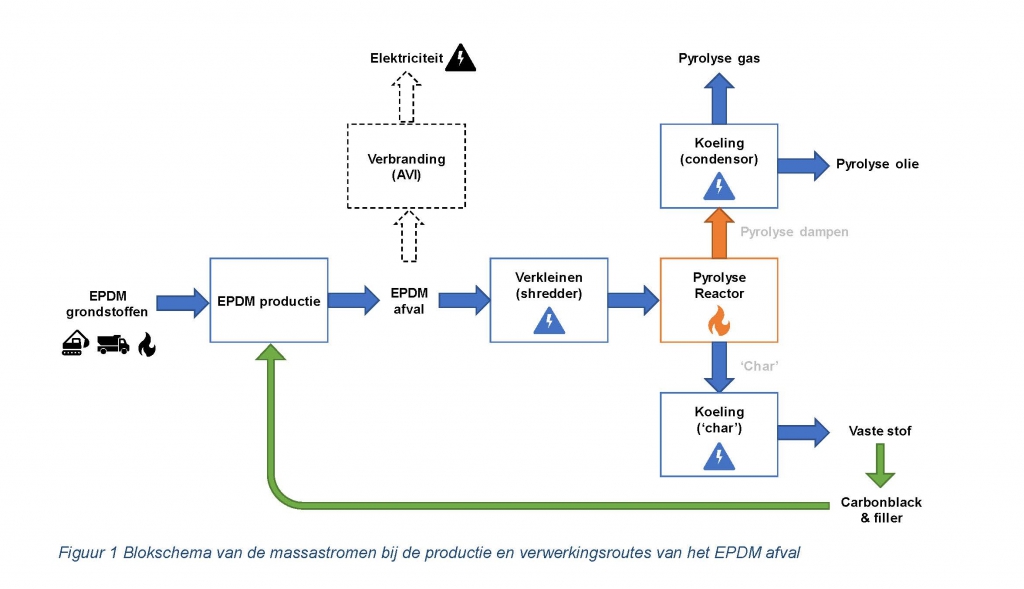

Ingenia onderzocht de milieu-impact van het verwerken van EPDM volgens pyrolyse, oftewel het thermisch kraken. Tijdens dit proces wordt het materiaal verhit tot maximaal 600°C, waarbij het materiaal deels gasvormig vervliegt en deels als vaste stof achterblijft. Het proces omvat in het kort de volgende handelingen:

Verkleinen van EPDM afval in een shredder

Het verkleinde materiaal wordt in een reactor verhit tot 300-600°C

De dampstroom van de de-polymerisatie wordt gekoeld naar een oliefractie

De vaste fractie uit de reactor wordt na de pyrolysereactie gekoeld en opgeslagen

Van het ingaande materiaal blijft na de pyrolyse 64% over als vaste stof en de rest vervliegt als gas. De vaste stof bestaat uit materiaal met een relatief hoog koolstofgehalte en materiaal met een relatief laag waterstofgehalte, waardoor er o.a. ‘carbonblack’ of koolstofpoeder wordt gevormd. Door de koeling van het gas ontstaat er een vloeistofstroom, de pyrolyseolie, en een restant gas, het pyrolysegas.

BESPARING VAN 168 TON CO2 PER JAAR

Het onderzoek wijst uit dat een aanzienlijk deel van de vaste stof als grondstof kan worden ingezet voor nieuwe EPDM dakbedekking. Rekening houdend met de energie die nodig is voor het opwekken van de pyrolyse, is wordt er een aanzienlijke reductie in CO2 emissie behaald in vergelijking met de standaardroute voor het verwerken van EPDM restmateriaal (verbrandingsinstallatie met elektriciteitsproductie).

Het verwerken van 200 ton EPDM afval per jaar in een pyrolyseproces geeft een geschatte besparing tot 168 ton CO2 per jaar.

REDESIGN - Het omdenken in het bouwproces

Het ‘omdenken’, anders ontwerpen van de water- en luchtdichting.

De toepassing van EPDM in de bouw heeft de laatste jaren niet voor niets een vlucht genomen. Inmiddels is EPDM gewaardeerd als een hoogkwalitatief duurzaam afdichtingsproduct, welke het mogelijk maakt om het traditionele te vervangen in een afdichting van deze tijd. Een mooi voorbeeld van het omdenken is de overstap van bitumineuze afdichtingen naar kunststof afdichtingen, waaronder EPDM.

Naast het verkrijgen van een langere levensduur, is deze toepassing ook qua materiaalgebruik veel interessanter. EPDM wordt normaal gesproken tussen de 1,00 en 1,60 mm dik toegepast

RE-PURPOSE

Re-purpose is een vorm van downcycling. Vanuit restmateriaal wordt een volledig nieuw product geproduceerd. Ook hier heeft EPDM rubber een meerwaarde en kunnen restmaterialen vermalen worden tot een toevoeging aan bijvoorbeeld rubberen matten.

Deze matten worden vooral in gezet als valbescherming/demping onder speeltoestellen. Zo krijgt EPDM een mooie tweede leven

RECOVER

Niet echt hoog op de Ladder van Lansink, maar wel degelijk een belangrijke voor EPDM. Rubber heeft namelijk een hoog calorische waarde, wat betekend dat deze bij verbranding veel hitte afgeeft.

Binnen de LCA techniek wordt het verbranden van Rubber relatief goed beloont, doordat hier duidelijk aardgas wordt bespaard. Binnen de theorie van het terugwinnen en hergebruik, is dat uiteraard niet de uiteindelijke wens. Maar ook het verbranden van EPDM Rubber, heet wel degelijk haar meerwaarde

¹ 40 jaar geleden diende de Nederlandse Politicus Ad Lansink de motie in om volgens een afvalhiërarchie te gaan werken. Dit is later de Ladder van Lansink gaan heten en vormt vandaag de dag nog steeds de basis voor afvalwetten en -richtlijnen: ondertussen heeft dit fundament zijn weg gevonden in de Wet milieubeheer en de Europese Kaderrichtlijn Afvalstoffen. De basis van dit model is dat hoe hoger de afvalstrategie op de ladder te plaatsen is, hoe minder nieuwe materialen en grondstoffen er nodig zijn, waardoor de belasting op het milieu verminderd wordt. (red. deze tekst afkomstig website Cirkelstad)