Il s'agit de la définition !

EPDM - PRODUIT DE CONSTRUCTION CIRCULAIRE

Le sujet de la circularité tourne autour de la définition de ce terme. Comme cela n'a - toujours - pas été déterminé sans ambiguïté, nous suivons la voie de la Fédération néerlandaise de l'Industrie du Caoutchouc et du Plastique NRK.

Pour définir le terme "circularité", on suit souvent la théorie de l'Échelle de Lansink. ¹

Le degré d'impact dans ce modèle à 10 R est déterminé aux deux extrêmes par "Refuser" (ne pas construire) et "Récupérer" (valorisation énergétique). Plusieurs options sont disponibles pour le traitement de l'EPDM.

Logo de la Fédération néerlandaise de l'Industrie du Caoutchouc et du Plastique

REDUIRE – Dé-vulcanisation

La forme la plus élevée dans notre environnement bâti est l'utilisation de moins de matières premières (Reduce).

Cette forme est également la plus haute forme réalisable pour l'EPDM et est réalisée en récupérant des "matières premières du marché". .Un certain nombre de membres du VESP travaillent à la dé-vulcanisation de produits EPDM finis en matière première semi-finie.

Un EPDM est un produit composite composé de plusieurs matières premières dont le composant principal est l'EPDM. Après avoir mélangé ces matières premières, on obtient un mélange plastique qui est transformé en membranes par une technique d'extrusion. Ces rouleaux sont ensuite vulcanisés, après quoi on parle d'une membrane de toiture élastomère EPDM.

La vulcanisation entraîne une modification de la structure moléculaire, à la suite de laquelle un plastomère devient un élastomère. Une technique normale que nous connaissons aussi, par exemple, dans l'industrie des pneumatiques.

Ce processus d'inversion, de dé-vulcanisation, est la forme ultime de la circularité. Ce procédé permet de convertir une feuille d'EPDM existante (usagée) en un nouveau plastomère. Qui peut être inclus comme un produit semi-fini dans le mélange mentionné précédemment.

Le résultat de cette réduction, est que moins de matières premières doivent être traitées dans la production d'un nouveau revêtement élastomère.

REDUCTION - Procédé de pyrolyse EPDM

Le bureau d'études et de conseil indépendant Ingenia a été chargé par le VESP d'étudier le traitement des flux résiduels des toitures en EPDM. Aux Pays-Bas, cela représente environ 100 à 200 tonnes par an.

Pour transformer les résidus des toitures en EPDM en matières premières, il existe, outre la méthode de dévulcanisation, une deuxième technique -chimique- : la pyrolyse.

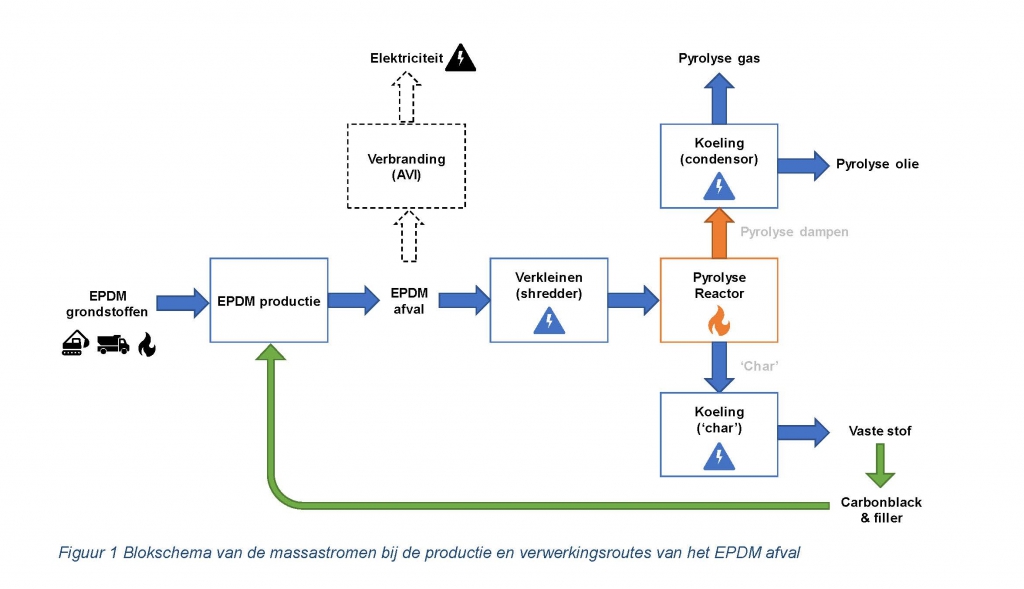

Ingenia a étudié l'impact environnemental du traitement de l'EPDM selon la pyrolyse, ou le craquage thermique. Au cours de ce processus, le matériau est chauffé à un maximum de 600°C, ce qui permet au matériau de s'évaporer en partie sous forme gazeuse et de rester en partie sous forme solide. En résumé, le processus comprend les opérations suivantes :

Broyage des déchets d'EPDM dans un broyeur.

Le matériau broyé est chauffé à 300-600°C dans un réacteur.

Le courant de vapeur provenant de la dépolymérisation est refroidi pour obtenir une fraction d'huile.

La fraction solide du réacteur est refroidie et stockée après la réaction de pyrolyse.

Après la pyrolyse, 64 % de la matière première reste sous forme solide et le reste s'évapore sous forme de gaz. La matière solide est constituée d'un matériau à teneur relativement élevée en carbone et d'un matériau à teneur relativement faible en hydrogène, ce qui entraîne notamment la formation de "noir de carbone" ou de poudre de carbone. Le refroidissement du gaz produit un courant liquide, l'huile de pyrolyse, et un gaz résiduel, le gaz de pyrolyse.

ÉCONOMIE DE 168 TONNES DE CO2 PAR AN

La recherche montre qu'une proportion importante du matériau solide peut être utilisée comme matière première pour de nouvelles toitures en EPDM. Compte tenu de l'énergie nécessaire à la pyrolyse, une réduction considérable des émissions de CO2 , est obtenue par rapport à la voie standard de traitement des déchets d'EPDM (usine d'incinération avec production d'électricité).

Le traitement de 200 tonnes de déchets EPDM par an dans un processus de pyrolyse permet d'économiser jusqu'à 168 tonnes de CO2 par an.

REDESINNER - Penser différemment dans le processus de construction

Penser à l'envers, concevoir l'étanchéité à l'eau et à l'air différemment.

L'application de l'EPDM dans la construction a pris son essor ces dernières années, pour de bonnes raisons. L'EPDM est désormais apprécié comme un produit d'étanchéité durable de haute qualité, ce qui permet de remplacer le traditionnel dans une étanchéité de cette époque. Un bon exemple de cette nouvelle façon de penser est le passage des toitures bitumineuses aux membranes synthétiques, dont l'EPDM.

En plus d'obtenir une durée de vie plus longue, cette application est également beaucoup plus intéressante en termes d'utilisation des matériaux. L'EPDM est normalement appliqué entre 1,00 et 1,60 mm d'épaisseur.

RE-ORIENTATION

La réorientation est une forme de downcycling. Un produit entièrement nouveau est fabriqué à partir de matières résiduelles. Ici aussi, le caoutchouc EPDM a une valeur ajoutée et les matériaux résiduels peuvent être broyés pour compléter, par exemple, les tapis en caoutchouc.

Ces tapis sont principalement utilisés comme protection contre les chutes/amortissements sous les équipements d'aires de jeux. De cette façon, l'EPDM obtient une belle seconde vie

RECOVER

Pas très haut sur l'échelle de Lansink, mais certainement important pour l'EPDM. Le caoutchouc a une valeur calorique élevée, ce qui signifie qu'il dégage beaucoup de chaleur lorsqu'il est brûlé.

Dans le cadre de la technique ACV, la combustion du caoutchouc est relativement bien récompensée, car elle permet clairement d'économiser du gaz naturel. Dans le cadre de la théorie de la récupération et de la réutilisation, ce n'est bien sûr pas le souhait ultime. Mais la combustion du caoutchouc EPDM a aussi sa valeur ajoutée.

¹ Il y a 40 ans, le politicien néerlandais Ad Lansink a déposé la motion visant à commencer à travailler selon une hiérarchie des déchets. Cette méthode, connue par la suite sous le nom d'échelle de Lansink, constitue encore aujourd'hui la base de la législation et des directives relatives aux déchets : elle a été intégrée à la loi sur la gestion de l'environnement et à la directive-cadre européenne sur les déchets. La base de ce modèle est que plus la stratégie en matière de déchets peut être placée haut sur l'échelle, moins de nouveaux matériaux et matières premières sont nécessaires, ce qui réduit la charge sur l'environnement. (ndlr : ce texte provient du site web Cirkelstad)