La fixation par induction : une technique éprouvée

Ces avantages environnementaux ne font que croître lorsqu'ils sont combinés à un matériau de couverture écologique tel que l'EPDM. Il s'agit donc de fixer mécaniquement une membrane EPDM et, dans ce cas précis, d'utiliser la technique de soudage par induction. Cette technique a été développée à la fin des années 1990 et est utilisée en combinaison avec l'EPDM aux Pays-Bas depuis 2005.

La fixation mécanique des matériaux de couverture est une préférence pratique pour plusieurs raisons. L'une d'entre elles est l'attention croissante portée à l'aspect environnemental ou, à notre époque, à la circularité. Nous connaissons le concept de circularité sur notre marché grâce aux programmes de retour des matériaux de couverture, qui ne sont pas considérés comme des déchets de construction, et grâce aux fabricants qui ont mis en place un programme circulaire. Cela concerne en particulier les déchets qui sont partiellement (ré)utilisés comme matières premières. Une technologie de toiture basée sur l'induction offre beaucoup plus d'opportunités dans ce domaine.

LA TECHNOLOGIE DE L'INDUCTION

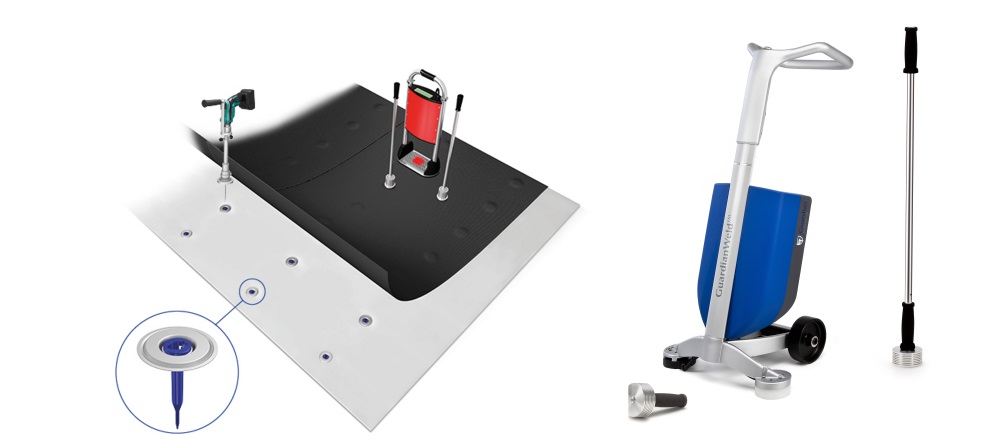

Beaucoup d'entre nous l'utilisent déjà, ou la rencontreront à l'avenir, à l'ère du "sans gaz" : la cuisine à induction, dont seuls quelques-uns connaissent la technologie sous-jacente. Dans une moindre mesure, il en va de même pour les systèmes à induction sur le marché des toits-terrasses. Et parce que "l'inconnu rend mal-aimé", voici une brève explication. L'induction est une technique dans laquelle le courant est généré au moyen d'un champ magnétique. Lorsque ce champ entre en contact avec une plaque de distribution de pression (DVP) métallique, celle-ci est chauffée. Ces DVP sont dotées d'un revêtement spécial adapté au produit de couverture utilisé. Ce revêtement est activé par le dispositif d'induction et adhère ainsi au produit de couverture en plastique situé au-dessus. Un aimant (de refroidissement) est temporairement placé sur la connexion, de sorte que la toiture et la DVP restent connectées et peuvent se refroidir.

Le cycle de soudage ne dure que 5 secondes et l'aimant de refroidissement reste en place pendant 30 secondes. Après 35 secondes, la fixation est terminée. Le système utilise plusieurs aimants de refroidissement, ce qui optimise l'efficacité du traitement.

Dans la pratique, il est donc possible de fixer mécaniquement au support des membranes EPDM de grande taille, ainsi que des membranes de toiture larges en PVC et TPO. Sans perforation de la couverture de toit et avec suffisamment de fixations, conformément au calcul du vent (charge) spécifié. Un autre avantage est que la fixation/DVP pour le système d'induction remplace également une grande partie de la fixation/DVP standard.

INDUSTRIALISATION

La construction est globalement considérée comme l'une des dernières industries à être industrialisée. Nous constatons certainement des améliorations dans ce domaine au cours des dernières années, et en particulier une évolution vers la préfabrication en sortie d'usine. La toiture, quant à elle, est essentiellement traditionnelle, mais là aussi, nous constatons des changements. L'introduction de techniques de soudage à l'air chaud en est un exemple. Mais il n'y a pas (encore) de grandes avancées dans ce domaine. La fixation mécanique par induction pourrait peut-être jouer un rôle de catalyseur.

Comme c'est souvent le cas avec ces développements, les fabricants sont les premiers à s'y intéresser. Ils le font d'ailleurs depuis des décennies ; en fait, ces systèmes représentent aujourd'hui une grande partie de leur chiffre d'affaires. Aux Pays-Bas, par exemple, nous connaissons deux marques de systèmes : RhinoBond® de l'américain OMG et Guardianweldtm de Guardian (qui fait partie de la société suisse SFS).

SYSTÈME EPDM ACCEPTÉ

Tant RhinoBond® que Guardianweldtm ont maintenant des années d'expérience dans l'application de la technologie de l'induction en combinaison avec l'EPDM. Dans la phase initiale de ces systèmes, l'accent a été mis principalement sur le PVC et le TPO, notamment parce que la fixation mécanique par induction a été rapidement adoptée aux États-Unis. L'EPDM était une évolution logique, et pour le marché néerlandais, cela fait maintenant 15 ans. Il convient toutefois de noter que chaque type de matériau de couverture possède sa propre feuille DVP, avec son propre revêtement.

"EN 2019 EN EUROPE

PLUS DE

3 500 000 M² DE TOITS PLATS ÉTANCHÉS MÉCANIQUEMENT PAR INDUCTION"

Par exemple, un toit d'induction de 80 000 m² en EPDM est en cours de finalisation en Roumanie, plusieurs projets ont déjà été réalisés rien qu'aux Pays-Bas en 2020 (dont un de 10 000 m²) et un projet de 70 000 m² est imminent en Italie. Tous les projets dans lesquels les membres de VESP sont impliqués.

En Europe, les deux marques de systèmes ont étanchéifié mécaniquement plus de 3 500 000 m² de toits plats par induction en 2019. Globalement, cela représente plus de 400 millions de m² de toits plats au cours des dernières années.

DÉDUCTION POUR INVESTISSEMENT AVEC LE RÉGIME MIA/VAMIL

Depuis 2019, l'EPDM avec fixation par induction figure sur la liste environnementale du Rijksdienst van Ondernemend Nederland (RVO). Cela offre la possibilité de bénéficier d'un avantage fiscal important pour cette application, grâce à ces deux régimes de subvention (MIA et VAMIL),

jusqu'à environ 9,75 % (régime 2020) sur le montant total de l'investissement.

Dans la section "Environnement bâti",

le rubrique A 6312 Couverture bitumineuse ou

EPDM recyclable durable. EPDM recyclables. Comme condition, l'OCR stipule que le fournisseur doit fournir une garantie de reprise, afin que la toiture puisse être réutilisée

"dans une deuxième phase d'utilisation" après sa durée de vie utile, ou qu'elle soit recyclée.

L'OCR souligne l'idée circulaire et souhaite l'encourager

par le biais de ces programmes. Le grand avantage de la fixation par induction est que la fixation peut être défaite de la même manière. Une membrane EPDM peut ainsi être facilement désolidarisée.

La fixation mécanique des toitures en EPDM existe bien sûr depuis plus longtemps que le système d'induction susmentionné. Nous connaissons le traitement traditionnel des membranes d'étanchéité, où le raccordement des joints est principalement réalisé par soudage à l'air chaud. Mais il existe également des systèmes sur le marché depuis bien plus longtemps pour les membranes où l'EPDM n'a pas besoin d'être perforé. Par exemple, les systèmes EPDM américains sont fixés à des bandes renforcées spéciales. Celles-ci sont dotées d'une bande autocollante laminée et sont d'abord fixées à la toiture. Il existe également des systèmes européens, dans lesquels un rabat supplémentaire est fixé sur la face inférieure, pour une fixation mécanique.